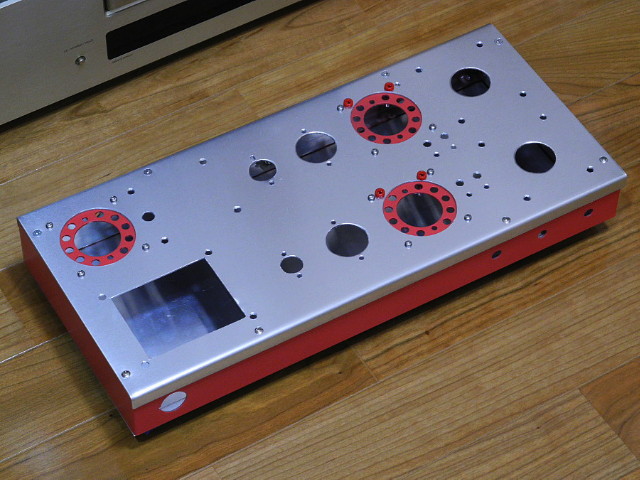

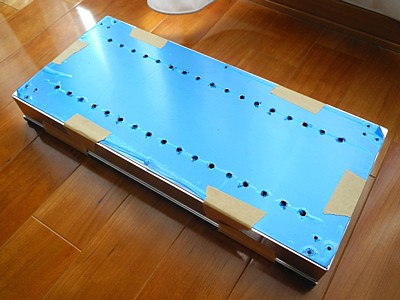

< 作例 >

本機は’14年冬のお寺大会に出品したアンプのシャーシです。

アンプ完成状態

ホーザンの曲げ機

< 作例 > 本機は’14年冬のお寺大会に出品したアンプのシャーシです。 |

アンプ完成状態

ホーザンの曲げ機

|

|

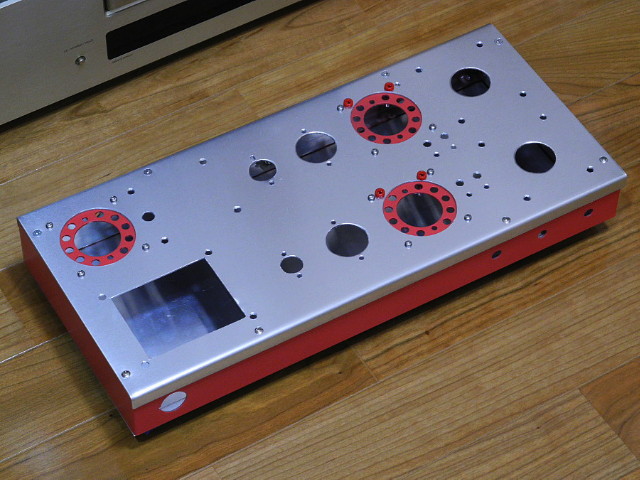

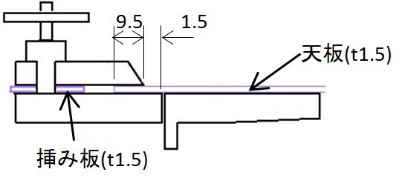

<LUX型シャーシ> ・「LUXのアンプ」、格好良いと思います。 使われている部品の形状と配置もさることながら 「エプロン付きのアルミ天板シャーシ」が実に美しくカッコ良い。 このタイプは現在でも市販されていますが、高価です。 ・ホーザンの曲げ機を活用し安価かつ容易に手作りできないか 試作してみることにしました。 |  |

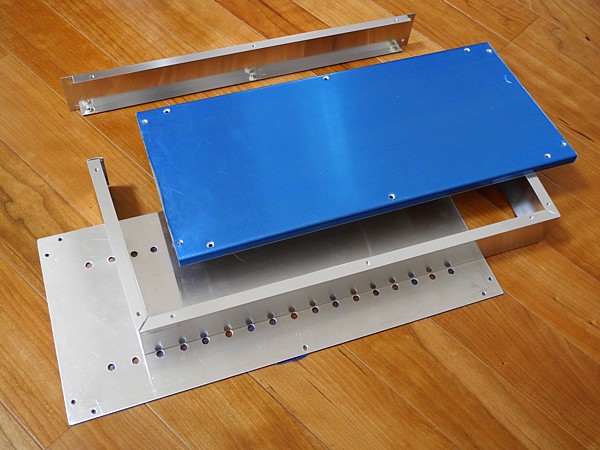

材料

①天板:W400×D200×1.5t アルミ板

(片面保護シール(青色)付き) ②枠板:1000×45×11×11×1.1t チャンネル材

③枠板500×45×11×11×1.1t チャンネル材 ④底板:W400×D200×1.0t アルミ板

全て秋葉原の奥澤さんから通販で調達しました。

㈱奥澤さんのページ ●アルミ板 ●チャンネル材 |

|

| ①ホーザン板金曲げ機 ②しゃこ万力 曲げ機に1個付属しますが不足なので別に追加します。 ③指金(挿み板兼用) 天板のエプロン部を曲げるときは挿み板に用います。 ④ハンドニブラー ⑤Cチャンネル用押え刃(40×50×9t鉄板) 付属の押え刃ではCチャンネルを固定できません。 この押え刃としゃこ万力を使って固定ます。 鉄フラットバーをカッチングで切断したものです。 ⑥平・丸やすり ⑦ケガキ用カッター・千枚通し ⑧曲げ機転倒防止棒(自動車のホイールレンチ) ハンドルを引く時に曲げ機の転倒を防ぐ足踏み棒です。 ※他に電気ドリル、ドライバー、三角定規を使います。 |  |

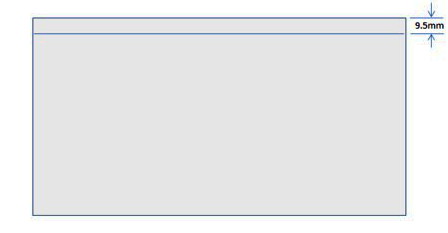

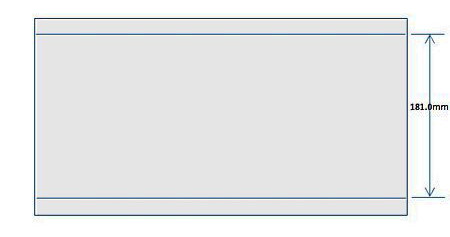

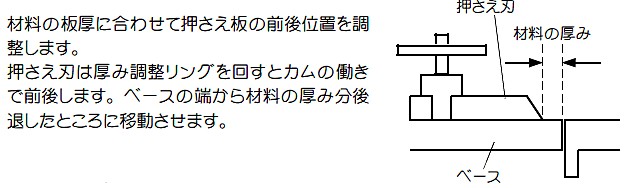

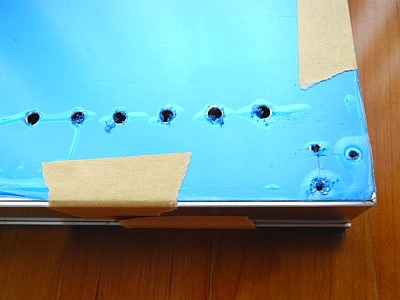

1.端から9.5位置にケガキ線を入れる(保護シールが無し面) 指金をしっかり押えカッターで真直ぐ何回も(深さ0.2以上)ケガく (ケガキが真直ぐでないと曲げが甘くなります) | 2.1のケガキから181幅でケガキ線を入れる。  1と同じく指金をしっかり押え真直ぐケガく |

|

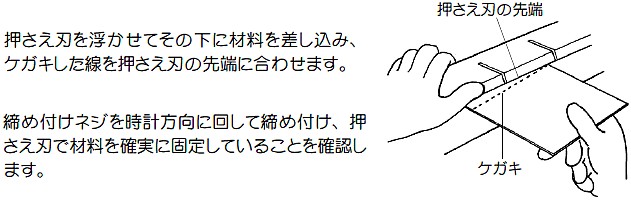

< ポイント >

逆だと曲げ途中で板が逃げケガキ通りに曲がりません。 ・短辺9.5側を固定し長辺側を曲げます。 ・天板と同じt1.5の挿み板を押え刃後端に挿みます。

この板がないと押え刃先端が浮き、曲げが甘くなります。

|  |

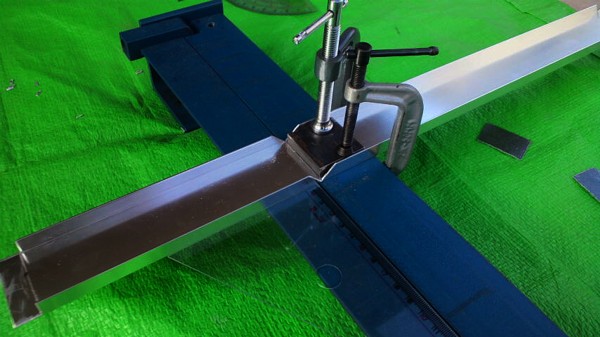

| ④曲げ ・複数のしゃこ万力で、押え刃全体をしっかり押えます。 ・ホイールレンチを足で踏みつけ、両側のハンドルを 少しづつ引上げ曲げます。 かなり力を要します。 ・板中央は両端に比べ少し曲がりが悪いです。 両端が直角まで曲がったら中央を手で押し曲げ、 角度を揃えます。 ・板厚は1.5が限界、 これ以上はシャープに曲がりません。 |  (友人撮影写真)

|

| ②曲げ

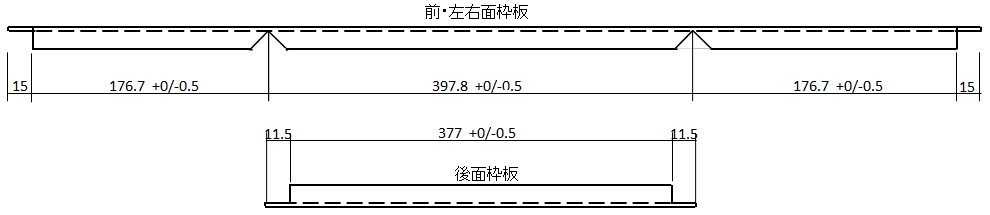

・前・左右面枠板は写真の要領で曲げ加工します。 Cチャンネル用押え刃としゃこ万力で固定します。 位置調整は天板同様です。 ・三角定規を使って直角を確認します。 (写真中央 下) |  (友人撮影写真) |

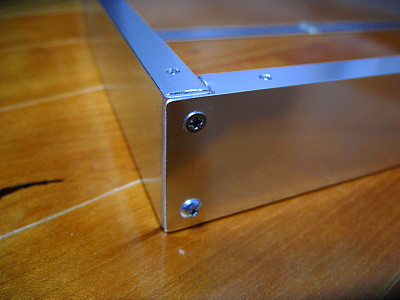

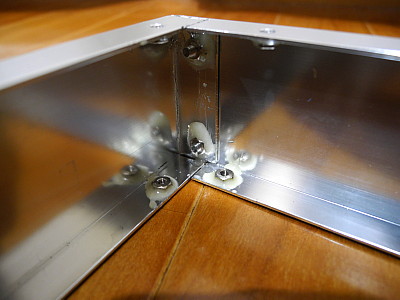

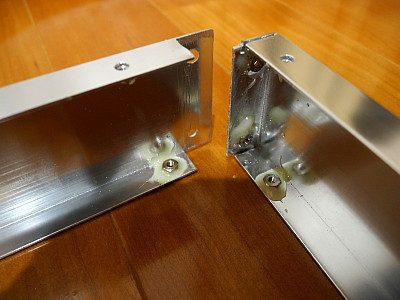

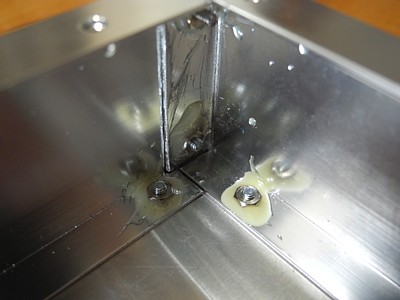

| ・枠板加工完了状態。 3mmビス穴を適宜加工します。  | ・3mmビスで結合します。 天側は皿ビスを使い天板エプロンとの干渉を回避します。  |

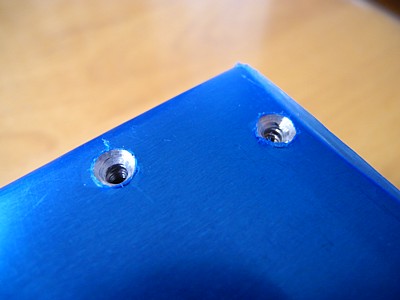

| ・ナットにアラルダイト(2液混合充填型接着剤)を塗り 十分硬化させます。(注意:ビスには付着させない)

|

・ビスを取り外してもナットが固定されており、 分解・組立が容易になります。  |

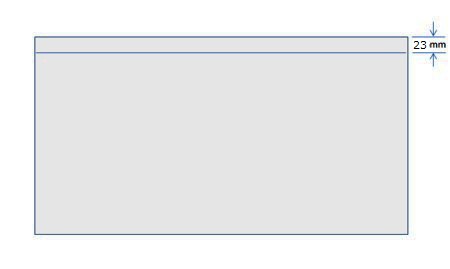

奥行き200の板の端から23位置にケガキを両面に入れます。 シャーシの奥行き180に対し底板は177とします。 ※アンプを前から見たときに底板を見せない配慮です。 |

| ②曲げ折り切断 ・曲げ機のベース後端と押え刃の後端が一致する様に 押え刃の位置を調整します。 ・ケガキ線が押え刃の後端に一致する様に取り付けます。 挿み板は不要です。 ・板の曲げ機寄りを押し引きし、上下に繰り返し曲げます。 破談するまで繰り返します。 < ポイント > ・板の先端部を押し引きすると曲がってしまします。 必ず曲げ機寄りを押し引きします。 |

(友人撮影写真) |

天板結合用のビス穴を適宜加工します。 |

天板は搭載トランス類と干渉しない様に皿ネジ加工します。 |

| 底板結合用のビス穴、ゴム足取付け穴、空気穴を適宜加工 します。ゴム足取り付け穴は底板強度上四隅に配します。  |

底板は前から見たときの見栄え性向上のため前端から 3mm下げて取り付けます。  |

ビス・ナットで結合後、枠板同様ナットに接着剤を塗ります |

|

【試作結果】

・コストは塗装を除き約3.5→3千円弱(※)、

まずまずの見栄えで製作も容易、十分満足できる 結果が得られました。 (※)訂正’16.09.24 ・部品点数が多い後枠が分解でき加工が容易です。 ・表紙写真規模のアンプであれば補強無しでも十分な 強度です。更に重量級のトランス類を搭載する場合でも 適切な補強を施せば問題なく実用になると思われます。 ・この構造で既に6台製作しました。(友人製作分含む) 事例:<友人製作12AV5 PP>

|

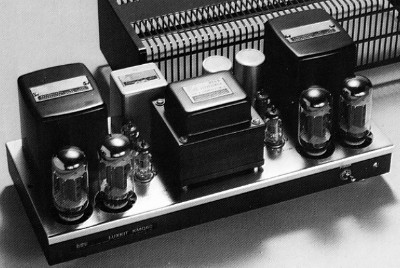

<完成作例> 上:400*180*47.5シャーシ 下:400*230*47.5シャーシ 何れも青色保護シール付き、未塗装状態  |